セラミックスの製造工程

セラミックスの工程

ファインセラミックスができるまでをご紹介します。

PROCESS1

原料を調合

微細、高純度なセラミックス原料を成形に必要なバインダーと溶媒に混合し、ボールミルにて粉砕、スラリー化します。

PROCESS2

造粒

スラリー化されたファインセラミックス原料は、

スプレードライヤー装置にて顆粒状に造粒されます。

この顆粒は概ね80ミクロン程度の微細な顆粒です。

酸化物、窒化物、炭化物などのセラミック原料に、

焼結助剤、強化剤・複合化剤、成形助剤などの添加物を加え、粉砕・混合・混練します。

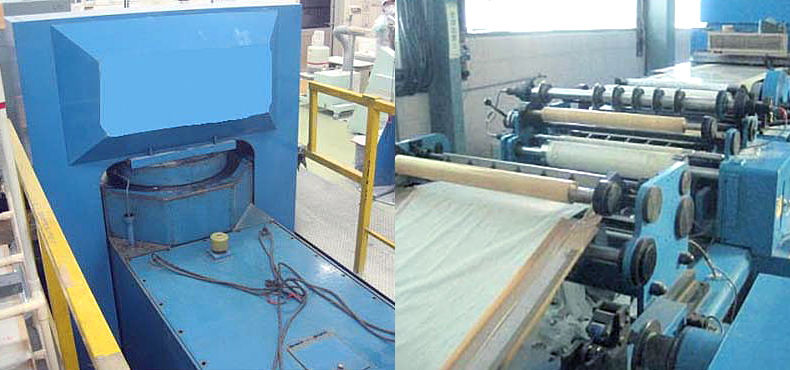

PROCESS3

成形

造粒された顆粒はラバー型などに詰め、CIP(Cold Isostatic Press)装置にて静水圧をかけることで成形されます。

PROCESS4

生加工

CIP成形では大まかな形状にしかできない為焼成前にグリーン加工を行い、焼成による収縮を考慮し加工を行います。

PROCESS5

焼成

生加工されたセラミックス成形体は、

ガス炉、電気炉、真空炉、ホットプレス、HIPなどで焼成します。

焼成上りの素材(焼結体)の外観、寸法確認、

カラーチェック(浸色探傷)をし、合格品のみ次工程にいきます。

PROCESS6

2次加工

焼成されたセラミックスを、最終的な製品寸法に加工します。

弊社では、平面研削盤、ロータリー研削盤、フライス盤、円筒研削盤、マシニングセンターなどを所有しています。

セラミックスはダイヤに次ぐ硬さを持つため、加工にはダイヤモンド工具を用いて行います。

PROCESS7

検査

加工が終了した製品は、最終的に図面規格を満たしているか検査を行います。製品に欠け、チッピング、クラックなどが無いか目視検査を行います。3次元測定機、ノギス、ピンゲージなどを使用して寸法を確認します。

弊社ではISO9001を取得し、トレーサビリティーの取れた検査装置を使用して検査を行っております。

PROCESS8

洗浄・梱包・出荷

寸法など検査が終了した製品は弊社の洗浄フローに基づき、洗浄され、クリーンブースにて梱包し、お客様の元へ出荷されます。

お問い合わせ

特注サイズや形状も、1点から承ります。

お気軽にお問い合わせください。

-

アスザック株式会社

ファインセラミックス事業部受付時間:9:00~17:00(土日祝休み)

FAX : 026-251-2160